為減輕人員負擔,達到預期效果,提高效率,提高質量,讓操作簡單,產能提高,這樣的壓接端子的拉拔力不合格都奇怪。

一、項目背景。

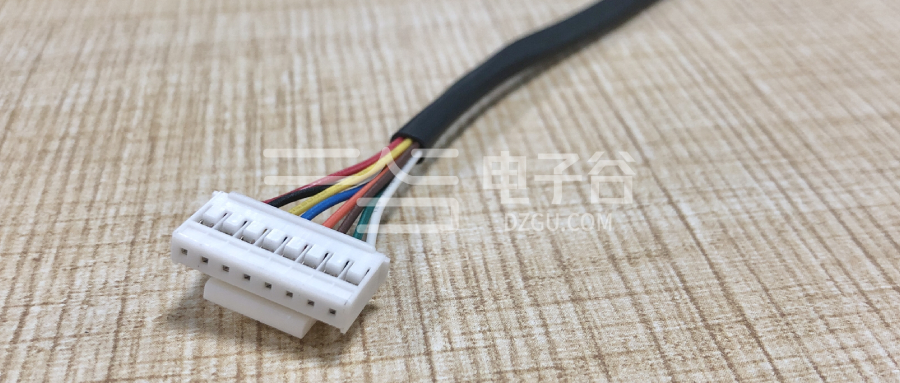

線束是汽車重要組件。良好的端子壓接可以降低電阻,減少壓接處銅線氧化,具有牢固的緊密性和良好的導電性。

牢固的緊密性一般是指在一定范圍內,在一定范圍內不會被拉出或斷開。

根據原始設備制造商的質量索賠記錄,每年有37.6%的案例受到端子鉚接壓力的不良影響,主要是拉力不良。我們整天強調拉力測試,但最終沒有達到效果。管理人員到現場抽查時,操作人員說已經測量了拉力。你問值多少,有的回答不了,有的回答和現場抽查相差甚遠..

很明白大家的愿望都是忙于交付,而且產品又是小批量、多品種的訂單,端子壓接后夠,風險真的很大。說白了,線束就是電線和端子的連接,保證足夠的拉力是最基本的前提,拉力不足的線束就是坑人的線束。

前期規定的拉伸試驗頻率:

①模具調試維護時;②當天繼續前天工作時;③中途更換操作時間;④拉力不合格時。

生產小批量、多品種的訂單,實施起來影響效率,測拉力最多可占工作時間的1/4,圖省事漏拉力,質量風險隨之而來,提高迫在眉睫。

二、項目問題。

我們正在探索尋找一條捷徑,如何減輕員工的負擔,達到預期的效果,提高效率和質量,使員工成為傻瓜,操作簡單,提高生產能力,壓接端子的拉力不合格。

1.項目主體:模具快速更換和拉力測試優化。

2.實施對象:壓接人員。

3.實施區域:壓接班。

4.項目期限:10年。

5.實現目標:拉拔力達標,生產效率提高30%。

6.實施措施:

6.1購買日式壓接機專用閉合高度儀,將車間內所有日式半自動壓接機的閉合高度(下死點)統一調整為119.7±0.02,鎖定調節螺釘禁止調整,車間內所有壓接機統一閉合高度。

6.2調試過程中應更換新鉗口,設置下死點,并做好記錄。半成品的生產符合行業標準。

6.3線徑整合,反復調試驗證相鄰線徑鉚接壓力達標的模具下死點,鉚接壓力相鄰線徑端子外觀、拉力、剖面均能滿足要求。

6.4線徑整合,反復調試驗證相鄰線徑鉚接壓力達標的模具下死點,鉚接壓力相鄰線徑端子外觀、拉力、剖面均能滿足要求。

6.5將模具微調軸定位螺釘M3*25帶壓簧改為M3*8圓柱體內的六角螺釘,取消壓簧,旋至最佳點直接擰死,微調無法旋轉;購買M3*8圓柱體內的1000個六角螺釘,無微調,起到防錯作用。

采取分段在微調軸上涂色標簽的措施,即:0.5~0.75藍,0.85~1.25黃,1.5~2.0綠,2.5~3.0白,4~5粉,不鎖定微調軸,但可節省一倍的調模時間。

7.一次性調試后,分四步驗證:

①每天測試一次拉力,以驗證鉗口的磨損和設備穩定性;

②每3天測試一次拉力,以驗證鉗口的磨損和設備穩定性;

③每周測試一次拉力,以驗證鉗口的磨損和設備穩定性;

④半月測試一次拉力,驗證鉗口的磨損和設備穩定性;

至此,每個模具每半月測試一次拉力來驗證鉗口的磨損和設備穩定性,規定拉力高于最低標準20N時為臨界值,需要更換鉗口或維修設備。

三、項目問題分析。

假如說模具定置和端取器的引入解決了快速換模提高效率的問題,那么拉力測試優化將進一步解決免調試、拉力達標的問題。

看似簡單,意義深遠。如果條件滿足,項目實現,市場反饋端子壓接拉力不足導致汽車故障。因此,燒車索賠的案例可以翻過來,生產效率會大大提高。

四、項目目標。

生產效率提高30%,按要求操作拉力值100%合格,主機廠索賠拉力不足。