許多行業正在向電氣化方向發展。轎車的數字化就是一個很好的例子,這可能是全球汽車市場的最大影響之一。除特斯拉和Cyberruck外,其它主流汽車廠商也正在研發電動汽車(EV)。

另外,汽車原始設備制造廠商(OEM)也在推出更多依賴于電子互聯功能的電腦系統、配件和其他功能。同時,無人快遞、無人飛機、自動機器人等新興行業也在不斷涌現,標志著將脫開小眾市場的標簽持續發展,變為主流。所有這些都需要大量的基礎設施來支持,因而必然會推動相關行業的發展。

因為電氣化所帶來的市場不斷變化,將會產生更多的參與者和產品,因此,電連接器制造商需要保持快速反應的能力,以滿足現有客戶和新客戶。基于電氣連接器的外殼多為注塑制品,所以在注塑工藝中,硬模價格最高,交付時間也最長。

大規模生產中,生產工具的成本可以通過大量的零件來分攤,這是非常經濟的。然而,在生產小批量需要的零件時,不能通過批量生產來分擔模具成本,這就導致了小批量生產不經濟。

現在,大部分電動汽車制造商每年生產不到20萬輛汽車。同時,越來越多的汽車制造商仍然涌入這一市場,這就需要新的解決方案來應對這些市場的增長和變化。

Fortify公司提出的對策是以纖維增強注射成型塑料零件為基礎。用纖維來加強成型可以使機械性能(例如強度,硬度和HDT)提高20-100%。這類材料的性能改進被證明是增強塑料產品市場持續增長的原因。

在印刷時適當地加入了增強纖維,它能幫助改善高性能部件所需要的機電性能,同時也能滿足小批量生產的經濟需求。

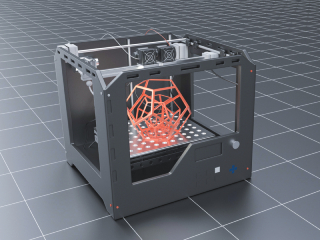

小量的定制解決方案很適合3D打印。利用3D打印可以減少成本和縮短交付時間。智能化、高效率地實現3D打印,將使得經濟上可行的小批量生產操作成為可能。

增材制造(AM)行業已開始與這一產品市場結合,3D打印公司和連接器公司之間的合作開始有一些實際進展,但是挑戰仍然存在。3D打印OEM正致力于尋找突破的材料和工藝組合,從而消除不能在生產應用中完全采用增材制造的障礙。

什么阻礙了3D打印?電氣連接器的主要問題在于材料特性和印刷分辨率。

要仔細檢查汽車電氣連接器,很多外殼主要是用PBT、PPS或尼龍等玻璃填充的工程級熱塑性塑料制成。現在還沒有人能直接對PBT、PPS進行3D打印,但是在尼龍3D打印技術發展了幾十年,市場上也有3D打印的玻璃填充產品。

FDM和SLS是工業熱塑性增材制造技術中的兩大主流技術,由于不可避免的技術和物理因素的限制,它們不能滿足商業多腔電連接器對分辨率、表面光潔度、壁厚、孔徑和公差等要求。有些DLP和SLA解決方案能夠滿足這些分辨率需求,但是他們不能使用工業標準的熱塑性材料(如尼龍、PBT)打印,或者不能實現對該應用至關重要的屬性。

DLP和SLA公司已開始著手改善樹脂配方,使之與電氣連接器應用的高要求更加接近。對光敏性聚合物材料科學家來說,能把堅硬的部件打印出來,使其免受水泥廠地面上水滴的侵蝕,同時也能承受150°C的熱循環擴張能力是一個工程難題。在惡劣的環境下,實現特殊的功能可以釋放很多商機。化學制品生產商如巴斯夫、帝斯曼和漢高一直致力于滿足嚴格的汽車電氣連接器的需求,并且開發了具有高溫和V0阻燃性的工程光聚合物,但是沒有一個完整的解決方案。

假如行業繼續把重點放在提高光固化熱固性系統的材料性能上,我們就可以達到電連接器要求的分辨率和材料特性。

伴隨著世界附加值越來越高的電氣化產品,3D打印材料也在工程化性能特征邊緣徘徊,市場正在準備推出新的解決方案。有了3D打印材料開發者和電氣連接器OEM公司的持續合作,我們相信,真正的3D打印解決方案將很快進入這個全球市場。